自动平衡机的误差一般是由什么因素导致的

自动平衡机的误差通常由以下几个因素导致:

自动平衡机的误差通常由以下几个因素导致:

<>

<>

<> <>

<>1. 工件因素

工装制作不符合要求,导致工件的旋转轴心与实际工作轴心不同步。

工件在焊接平衡块后冷却变形。

工件自身刚度不佳,高速旋转时发生变形或有未固定的零部件移动。

工件转子的实际工作状态与平衡校验时的状态不一致。

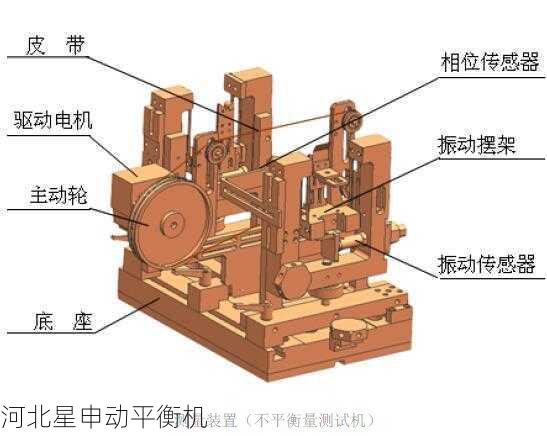

2. 平衡机机械部分因素

滚轮有跳动、表面不光洁、摆架连接不牢固、床身不稳定等。

支承块磨损或滚轮跳动增大。

支承块磨损或滚轮跳动增大。

<>

<>

<> <>

<>转子轴弯曲或圆跳动、光洁度差。

滚子轴承滚珠磨损或滚子外圆光洁度、圆跳动不良。

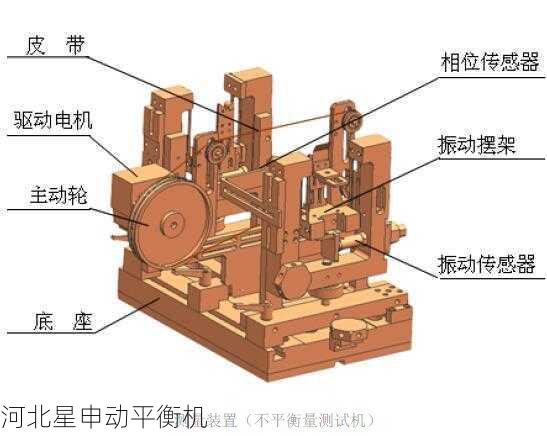

3. 电测系统因素

传感器输出信号不正常。

光电头未对准或镜面模糊、位置偏斜。

传感器线断路或短路。

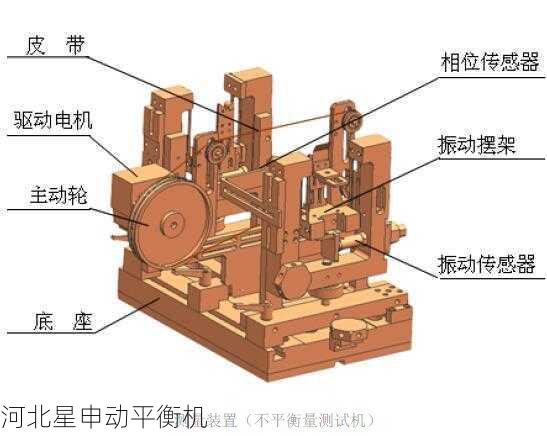

4. 操作和环境因素

操作人员操作不当,如定标数值或角度有偏差。

操作人员操作不当,如定标数值或角度有偏差。

<>

<>

<> <>

<>安装平衡机的地基不符合规定,引起共振。

环境因素如温度、湿度、电磁场干扰等可能影响测量精度。

5. 转子质量问题

转子材质不良、加工精度不足或存在变形等都会影响测试结果。

为了减少误差,需要对自动平衡机进行定期的维护和校准,确保操作人员按照正确的流程操作,并维持良好的工作环境。同时,应选择合适的工装和检测工具,以适应不同类型和规格的工件。