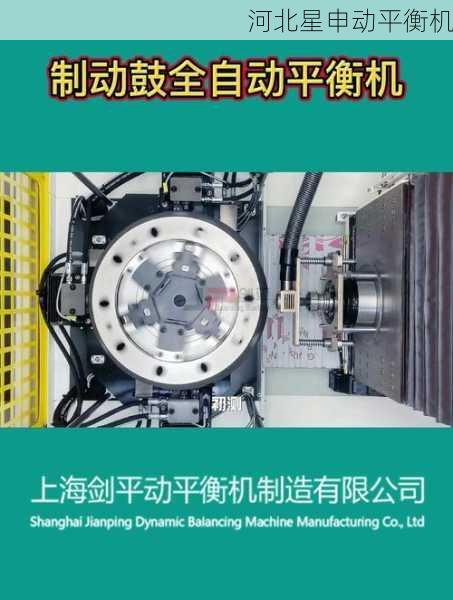

制动鼓自动平衡机的常见机械故障有哪些

制动鼓自动平衡机的常见机械故障

制动鼓自动平衡机是用于检测和调整制动鼓平衡性的专业设备,其机械故障可能会影响平衡测试的准确性和设备的正常运行。以下是一些制动鼓自动平衡机的常见机械故障:

1. 皮带断裂 :皮带是平衡机的动力传输部件,一旦断裂,平衡机会无法正常工作。更换新皮带后,需要进行校准以确保数据准确。

2. 电机转子轴偏心或弯曲 :这会导致测量误差过大,无法准确找到平衡角。需要检查电机转子轴是否有偏心或弯曲,并进行适当调整。

3. 控制模块故障 :控制模块的内部芯片或电子元件损坏可能导致显示屏显示错误。这种情况下需要更换控制模块。

4. 支承处污物或缺乏润滑 :安装平衡机的地基不符合要求,底部结合面未垫实,地脚螺栓未紧固,或放置楼面上,可能引起共振。需要清理支承处的污物并添加润滑油。

5. 传感器输出异常 :传感器的输出信号不正常可能会影响测量结果。需要检查传感器及其连接是否正常。

6. 内部主板电子元件损坏 :如果平衡机在转轮胎时机器不能停止,可能是内部主板的电子元件损坏,需要更换主板。

7. 线路环境问题 :电压、电流与平衡机不匹配或线路环境不佳也可能导致故障。需要检查电源和线路环境是否适宜。

8. 机械部件松动或损坏 :平衡机内部的机械部件如果松动或损坏,也会影响设备的正常运作,需要进行检查和维修。

9. 系统故障 :平衡机的软件或硬件系统故障可能导致电源不亮或其他异常行为,需要进行系统诊断和修复。

这些故障的诊断和修复通常需要专业的维修人员根据具体情况进行检查和操作。在维护和修理平衡机时,应遵循制造商的指导手册和安全规程。