平衡机的传感器有哪些常见的故障症状

平衡机传感器的常见故障症状

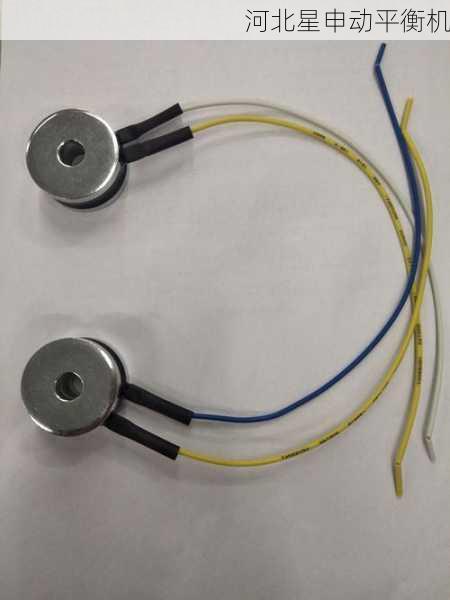

平衡机的传感器是用于检测转子不平衡的关键部件,其性能直接影响到测量数据的准确性。传感器可能出现的常见故障症状包括:

1. 显示值误差大 :这可能是由于传感器内部线路断裂、传感器连接杆弯曲或阻滞等原因造成的。

2. 传感器无输出或输出不稳定 :这可能是由于传感器内部损坏、松动或线圈匝间出现短路等问题导致的。

3. 转速不稳定 :如果传感器损坏或与转子部件的相对位置不适宜,可能会引起转速测量不准确,进而导致转速不稳定。

4. 测量数据不准确 :传感器故障会导致测量数据不准确,影响设备的正常运行和数据分析处理。

5. 无转速或显示转速变化过大 :这可能是由于光电传感器与反光纸之间距离不当或信号线连接不良造成的。

6. 平衡后的转子在实际应用中振动 :即使经过平衡处理,转子仍可能因为支承轴颈椭圆或结构刚度差异等原因产生振动。

7. 传感器损坏严重或无法修复 :在这种情况下,应及时更换新的传感器以确保平衡机的正常工作。

故障诊断和处理建议

检查传感器是否安装紧固,表面是否清洁,无杂质或油污附着。

定期对传感器进行校准,确保其准确度和敏感度符合要求。

如果传感器损坏,应及时更换新的传感器。

检查传感器内部线路和连接杆,必要时进行修复或更换。

对于转速不稳定的问题,检查电机带轮、皮带驱动情况,或调整传感器位置以消除干扰。

如果发现平衡后的转子在实际应用中振动,应检查转子支承和结构刚度,排除非平衡引起的振动源。

在处理故障时,应确保遵循设备制造商的指导和安全操作规程,以避免进一步的设备损坏或个人伤害。如果故障复杂或自行解决困难,应联系专业的维修服务提供商进行协助。

上一篇:平衡机的传感器有什么作用